el guru de las maderas

Doblado de madera

Doblar es una de esas técnicas eso parece exótico pero es realmente sencillo. El doblado abre muchos diseños opciones para el fabricante de muebles, especialmente cuando se requiere una gran curva y corte la madera dejará demasiado grano corto, debilitando la parte curva. Esta sección cubre técnicas de flexión que se pueden aplicar para hacer muebles. El fabricante de muebles tiene básicamente dos estrategias prácticas para doblar la madera: laminar y plastificar la madera usando calor.

El método de calor más práctico es el vapor flexión, que es ampliamente utilizado en la construcción de embarcaciones y otros tipos de carpintería donde se requieren curvas largas. Un especialista método llamado curvado de tubería caliente también emplea calor pero se limita a doblarse muy partes finas para instrumentos musicales. Otro método especializado, llamado kerf bending, tiene alguna utilidad para hacer espejo e imagen marcos, así como en la arquitectura de alta gama carpintería, donde a veces se usa para doblar el borde. Porque los kerfs son visibles en el trabajo terminado, este método tiene obvio deficiencias

Laminación doblada

Las curvas laminadas se hacen doblando delgadas capas de material recubierto de pegamento alrededor de una curva formar. Las capas se mantienen en posición con abrazaderas o una prensa de vacío hasta que el pegamento se establece.

Después, el exceso de pegamento se raspa y eliminado y los bordes están recortados al ras.

Las laminaciones dobladas son muy fuertes y el método es extremadamente versátil. Laminaciones estrechas se usan para piernas de mesas y sillas; las láminas anchas se usan como los lados para trabajo de casos Las laminados también son ampliamente utilizados en carpintería arquitectónica de vigas en iglesias a largueros en forma circular y geométrica escalera.

El único inconveniente de las laminaciones dobladas son las capas mismas, que a veces distraer Para superar este problema, es útil moler la lámina de uno pieza de stock, haciendo un seguimiento de las capas y pegándolas juntas en el original orden. Aún así, parte del stock se pierde en el corte durante la molienda, por lo que el grano en la laminación no será una pareja perfecta. Tapers debe cortarse antes de laminar. De otra manera el ahusamiento cortará a través del individuo capas, agregando a la distracción visual.

Doblado por vapor

La flexión con vapor es un proceso de ablandamiento de las fibras de madera con una combinación de calor y humedad hasta que son lo suficientemente flexibles como para doblarse. Palos calientes y húmedos se extraen de una caja de vapor y se envuelven rápidamente alrededor de una forma curva. Dependiendo del tamaño de la stock, se puede suministrar presión para la curva por la fuerza física o complementado por Abrazaderas Después de la curva, la parte se lleva a cabo en posición hasta que se haya enfriado y esté suficientemente secado para mantener su nueva forma.

Se somete a la madera de flexión de vapor estrés extremo. La estructura celular en el el lado convexo de la curva se estira mientras que en el lado cóncavo es simultáneamente comprimido. El hecho de que la madera se puede doblar de esta manera es notable en sí mismo.

Aunque las partes dobladas con vapor son la fuerza de las laminaciones dobladas, todavía están notablemente fuerte. Y obviamente son mucho más fuerte que el stock Bandsawn, que ha sido debilitado por el grano corto.

Además, las acciones dobladas por vapor carecen de la distracción líneas de capas presentes en laminaciones.

Por el contrario, el grano corre de forma natural y continua a lo largo de las curvas de la acción.

El material doblado con vapor también puede ser tallado; Mientras pegamento y cambios de grano de flexión constantes las laminaciones hacen que tallar no sea práctico.

Formas de plegado

Los formas de doblado deben ser rígidos y fuertes para resistir las fuerzas de la flexión. Lo más importante, la curva de la forma debe ser suave y consistente. El mejor material para formas es madera contrachapada. La madera sólida tiende a ser débil áreas resultantes de grano corto; partícula el tablero es duro y amortigua rápidamente las herramientas.

Sin embargo, la madera contrachapada no tiene estas deficiencias.

Es fácil de trabajar y no se mueve drásticamente con cambios de humedad.

Para crear una forma gruesa, apila la madera contrachapada en capas y usar pegamento y tornillos para sujetar las capas juntas. Asegúrese de que tornillos están ubicados lejos de la ruta de la curva eventual.

Los formularios Steam-bending requieren un sistema para sosteniendo las partes en posición hasta que tengan enfriado y secado lo suficiente como para retener su nueva forma. Esto puede ser un arreglo simple de alfileres y cuñas o una más compleja sistema de varillas de acero y pernos impulsados con una llave neumática (impacto). La decisión a menudo se basa en el espesor de la acción y la severidad de la curva.

Formas de laminación dobladas para ser usadas en bolsa de vacío requiere suavizado a lo largo de los bordes y esquinas. De lo contrario, una esquina aguda puede perforar la bolsa.

Kerf Bending

La flexión de Kerf implica aserrar una serie de muescas profundas a través del grano para debilitar la valores. Después del entallado, la capa superior delgada lo que queda es flexible, lo que permite una flexión hacerse. Después de doblar, la acción es bastante frágil y debe ser compatible. Como probablemente haya concluido, corte la flexión no es práctica. Los kerfs son bastante distraer e, incluso si están ocultos, telegrafían a través de la cara de la curva. También, el stock está severamente debilitado y tiene absolutamente ninguna integridad estructural a menos que el los panes se rellenan más tarde con madera o epoxi. Aun así, esto simplemente se suma a lo visual distracción.

Si necesita crear un panel ancho curvado sin el tiempo y el alboroto de las laminaciones y las debilidades inherentes de la flexión de la entalladura, una mejor solución es la madera contrachapada flexible.

Doblado por vapor.

Para encontrar los ejemplos dados en esta sección en curva de vapor, visité a Brian Boggs en su tienda

en Berea, Kentucky. Un presidente de mucho tiempo, Brian ha tomado vapor a una ciencia. Él usa un

olla de presión para suministrar el vapor, y su caja de vapor es de acero inoxidable. El vapor de acero

la caja está dentro de una caja de madera bien aislada.

Sus formas son sofisticadas, también. Construido de capas de madera contrachapada, las formas tienen acero inoxidable correas que se ajustan a la parte exterior de la curva para evitar el fracaso de las tensiones extremas que ocurrir al doblarse.

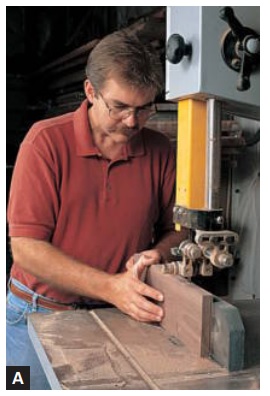

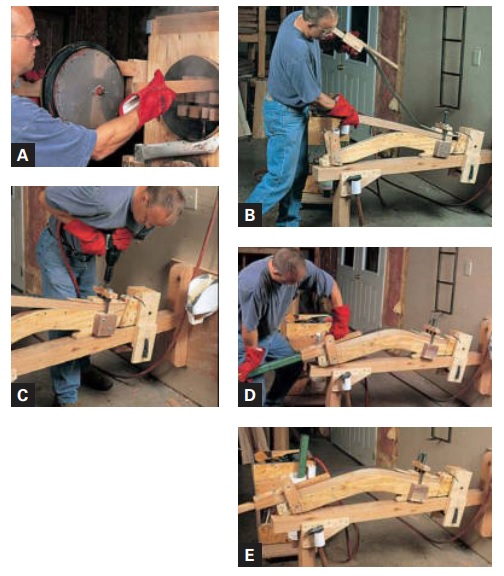

Comience seleccionando el stock y trabajando para tamaño aproximado Es importante que el grano sea recto y corre en la misma dirección que el stock. Los las existencias pueden ser separados violentamente (dividido) o aserradas, siempre y cuando la dirección del grano es paralela con el borde y la cara (UN). Después del dimensionamiento aproximado, frese el material hasta el tamaño final.

El siguiente paso es cocinar las piezas al vapor. Una regla de el pulgar es vaporizar las partes 1 hora por cada pulgada de espesor Asegúrese de que la caja de vapor esté caliente antes de cargar las partes (B).

Aproveche el tiempo mientras las partes están cocer al vapor para hacer los preparativos para doblar.

Asegúrese de que su formulario esté en su lugar y de que tener las abrazaderas necesarias a la mano. Una vez las partes son lo suficientemente flexibles como para doblar alrededor de la forma, eliminarlos de la caja de vapor.

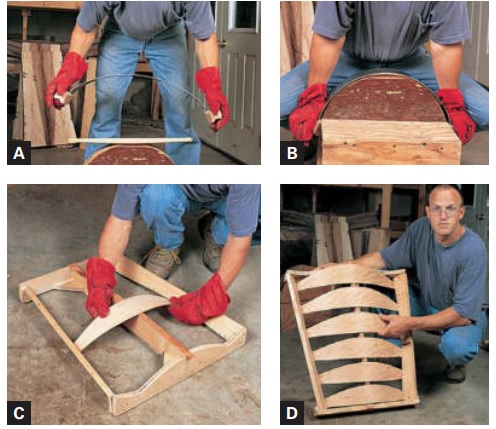

DobladoStock livianoBrian prebla los listones delgados para su escalera trasera sillas sobre una forma de madera contrachapada. El apretado, suave curva de la forma de precurvado asegura un suave, curva justa en el stock. Una correa de acero inoxidable apoya el doblez en la cara convexa para prevenir falla por estrés tensional Brian centra el stock sobre el formulario (A) y aplica fuerza desde su parte superior del cuerpo (B). Después de mantener el stock sobre la forma de aproximadamente 1 minuto, lo colocaen una rejilla de secado (C). El estante de Brian está diseñado para mantenga un juego completo de listones para una silla (D).

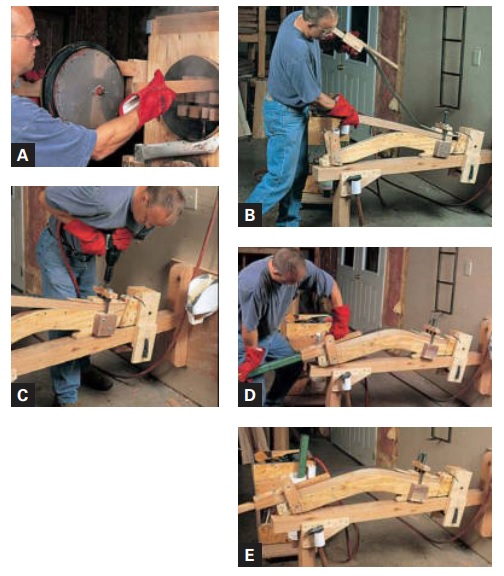

Plegado de Stock pesadoDoblar material grueso y pesado requiere una mayor fuerza además del tiempo de cocción más largo (A). A dobla las patas traseras para sus sillas, Brian desliza el extremo de la pierna en una plantilla (B). Él hace la primera doblar apretando un perno en U con un impacto llave inglesa (C). Luego dobla la parte superior de la pierna utilizando el apalancamiento de una barra de acero de longitud (D).La parte superior de la pierna se mantiene en posición para secar con un alfiler de acero y una cuña. Mientras sostiene el pierna contra la forma, Brian desliza el pasador un par de agujeros y desliza la cuña debajo del alfiler. Un par de toques con un martillo aprieta cuña firmemente contra la pierna (E). Laminación dobladacon una forma de dos partesComience rebuscando stock para las láminas (A).Experimente para encontrar un espesor que se ajuste fácilmente a la curva de la forma de madera contrachapada. Después aserrar, raspar o lijar las superficies para suavizar lejos de las marcas de sierra. Si eliges lijar, es una buena idea para eliminar el polvo fino de la poros de la madera con aire comprimido.El siguiente paso es prepararse para el pegado. Si utiliza pegamento de resina plástica, necesitará tazas medidoras y una varita agitadora Un pequeño rodillo de pintura de espuma funciona bien para la aplicación de pegamento Me gusta tener las abrazaderas Estaré usando listo y esperando (B). Estos simples los pasos hacen que el proceso de pegado avance sin problemas y sin problemasDespués de extender el pegamento, apilar las capas y colóquelos dentro de la forma. Luego aplique la abrazadera presión desde el centro y trabajar hacia cada extremo (C).

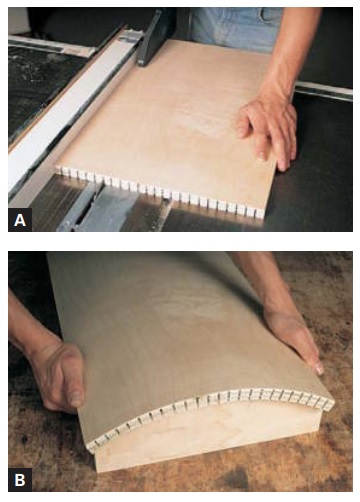

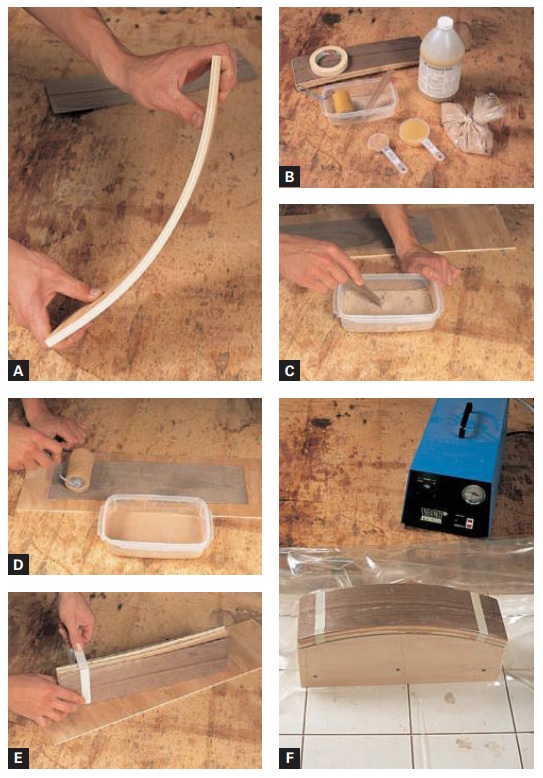

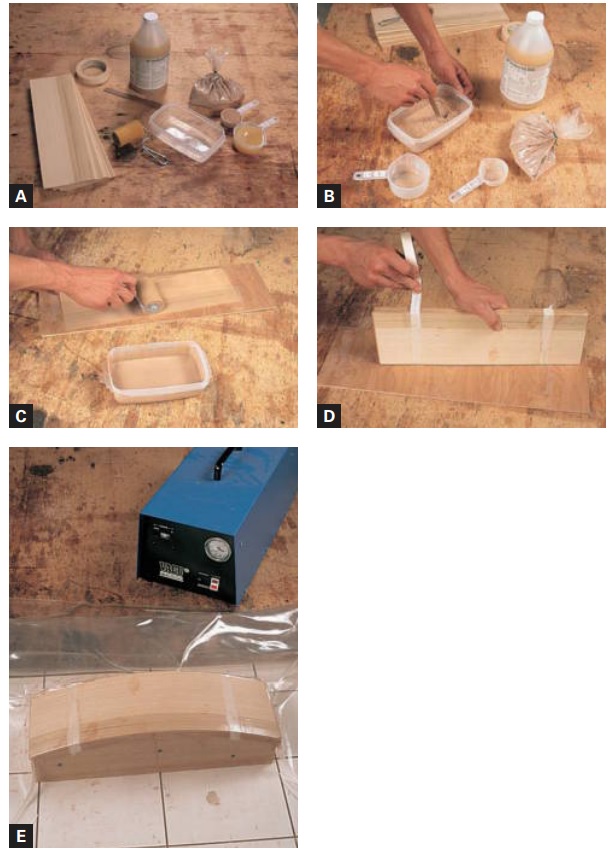

Laminación doblada con una prensa de vacío Una prensa de vacío hace que el proceso de laminación fácil y conveniente. No hay necesidad de abrazaderas o una mitad de acoplamiento a la forma. Solo asegúrate que has suavizado todos los bordes afilados en ambos el trabajo y la forma; de lo contrario, corre el riesgo de pincharse la bolsa de vacío Comience rebuscando stock para las láminas. Experimentar para encontrar un espesor que se flexione fácilmente a la curvas de la forma. Después de volver a allanar, alisar la sierra de cinta marca raspando o lijando. Si tu arena las láminas usan una ráfaga de aire comprimido para soplar el polvo de los poros. El siguiente paso es prepararse para el pegado (A). Si estás usando pegamento de resina plástica que necesitarás medir tazas y una varita agitadora. Una pequeña espuma rodillo de pintura hace que sea fácil de difundir una aplicación uniforme de pegamento Después de mezclar bien (B), extiende una capa uniforme de pegamento en cada capa (C). Luego apila las capas y unirlos con cinta adhesiva para mantenerlos alineado (D). Coloque la pila sobre la forma, selle la bolsa y encienda la bomba (E). Después, raspe el exceso de pegamento y use una unión o plano de mano para los bordes verdaderos. Laminación doblada con madera contrachapada flexibleLa madera contrachapada flexible brinda una forma rápida y conveniente método para crear paneles curvos, especialmente paneles anchos para trabajo de casos (A). Al pegar dos capas de madera contrachapada y cubriéndolos con chapa, un panel fuerte y atractivo es fácil producido.Comience por cortar dos secciones de contrachapado flexible a la dimensión requerida. A continuación, corta dos hojas de chapa para cubrir las capas exteriores de la madera contrachapada.Para mantener la humedad en equilibrio en el panel terminado, siempre es mejor chapear ambas caras.El siguiente paso es prepararse para el pegamento (B). Reúna las herramientas para medir y mezclar eladhesivo. Después de mezclar las dos partes del adhesivo (C), extienda una capa uniforme en cada miembro de la laminación (D). Apila las capas y ata con cinta adhesiva para mantenerlos alineados (E).Ahora coloque la pila sobre la forma; sellar el bolsa y encienda la bomba (F). Después, raspe el adhesivo seco de los bordes del panel. Kerf BendingLa flexión de Kerf es un método antiguo que ha sido reemplazado en su mayoría por nuevos materiales y métodos que producen mejores resultados, como la madera contrachapada flexible.Sin embargo, la flexión de la entalladura puede ser ocasionalmente útil cuando fuerza y aparienciano son extremadamente importantes.Para entallar un panel de madera contrachapada, raspe una serie de ranuras bien espaciadas en la sierra de mesa (A). los profundidad de la entalladura debe ser casi la totalidad grosor de stock; espaciando los puntos de corte estrechamente ayuda a evitar una apariencia facetada en la cara deel panel curvo. Ahora simplemente flexione la acción para la curva deseadaHay varios métodos para reforzar el panel debilitado Una forma es adjuntarlo a costillas curvas (B). Otros métodos incluyen el llenado las ranuras con tiras de madera o epoxi.

How Wood Bends

Essentially,bending wood involves deforming its fibers by either stretching or compressing them.During a stretched bend, longitudinal fibers are pulled and elongated. The opposite happens during compression, when individual fibers are shortened in the same way an accordion works,while also sliding past each other as the piece shrinks along its length.Most bends consist of both stretched fibers (along the outer curve) and compressed fibers (along the inner curve). But when wood is kept from stretching by the use of end blocks on a bending strap,for example,the entire piece can come under compression.How much the wood deforms and what type of tension the fibers experience depends on the bending approach you take and the severity of the bend itself.For example,a 3-ft.length of wood can easily “grow”more than 1 in.when stretched and can shrink by the same amount when compressed.That’s a lot of fiber movement! Because of this stress to the fibers,there’s always the risk that your wood will deform too much during a bend.The result will either be tension or compression failure,or sometimes both in the same piece.If your stock is oversized enough,you may be able to cut away the blemished areas after bending. Small creases and bumps commonly caused by compression can often be cleaned up with a few swipes from a plane or scraper. Keep in mind that almost all bent wood, especially bent-laminated and steam-bent stock,experiences two reactions,known as springback and spring-in.Springback is the tendency for the curve to spring outward toward a larger radius after the bending process.Springback typically happens when wood is stretched but also will take place during mild compression bends. Spring-in,which occurs when wood is compressed heavily compressed,is the opposite of springback,and results in the radius tightening after the initial bend.Different woods will have different spring tendencies,and the amount of movement is usually slight.For example,a 20-in.radius might spring in or out 1⁄8 in.to 1⁄4 in.Thicker wood and more dramatic curves result in greater amounts of movement.The only way to deal with these traits is to compensate by over- or underbending your stock.Unfortunately,there are no firm guidelines for this.Experience and the type of wood are your best guides. One rule stands above all else:The more severe the curvature and the thicker the wood,the harder it will be to bend,and the higher the risk that the fibers will fail.To get started,it’s a good idea to begin with thin stock and try to bend mild curves.Once you get a feel for the techniques involved and the bending properties of different woods,you can graduate to more complex curves.

Bending Green Wood

The simplest way to bend wood is to work with green stock,using relatively thin pieces, which are flexible enough to bend quite easily by hand. Once bent,green wood must be restrained in that shape until it dries,typically by holding it in a shop-made form. Unfortunately,you can’t significantly curve wide green stock because the bending force required is too great and the fibers will most likely separate.But for narrow parts or shallow curves,it’s an easy,low-tech way to go.

Kerf-Bending

Sawing a series of kerfs in wood effectively reduces its thickness,making it pliable enough to bend.This approach is quite predictable and works well with dried wood because you don’t have to worry about warpage after the cuts are made and the wood starts to shrink.Once you’ve created the curve,you’ll need to glue or nail the part to a curved framework or other structure to maintain the bend,or fill the kerfs with epoxy.Also,you’ll need to conceal exposed kerfs either with veneer or with frame pieces cut to the finished curve. The trick with kerf-bending is to figure out how thick to leave the uncut face area. You’ll need to experiment,but you’ll probably find that an uncut thickness of 1⁄8 in.or so works for most woods.Brittle or extradense woods will require thinner sections. Also,the farther apart the kerfs are spaced, the more rigid the material will be.For example,if you saw a 1⁄8-in.-wide kerf deep enough to leave 1⁄8 in.of wood beyond the kerf,and locate a kerf every 1⁄8 in.to 1⁄4 in., you can get a board to bend to a radius of 20 in.or less,depending on the wood.For consistent curves,it’s very important that you space your kerfs evenly and cut them to a consistent depth.Otherwise,you’ll introduce flat or kinked areas in the show surface.

Laminating Wood Lamination-bending involves making pieces from strips of dry wood (the laminates) that are thin and pliable enough to bend.You spread glue on their surfaces and clamp them in layers over a curved form.The cured glue between each layer is what holds the curve,and the multiple gluelines make the assembly very strong,rigid,and stable nd pressure. Once you know the correct thickness,saw the laminates to rough size on the bandsaw, resawing them from a thick block that’s been cut slightly oversized in width and a few inches oversized in length.Unless your blade leaves an exceptionally smooth surface,it’s usually best to follow up each cut by planing or jointing the sawn face of the block before resawing the next laminate from it.After slicing all the laminates,smooth the sawn sides by securing the pieces to a smooth,flat panel with double-sided tape,and passing them through the thickness planer until they’re the desired thickness for bending. Most laminate-bending requires the use of a multiple-part form—typically made of two parts.You position the stacked and glued laminates over the bottom form, which is shaped to the desired inner curve of the work.A mating form (or a series of shaped blocks) on top helps distribute clamping pressure (see the drawing on facing page).To generate the desired curve,start with a drawing and then transfer the outline of the curve to the form with a series of pinpricks from an awl.Draw the full curve by inserting nails into your awl marks and then positioning a flexible ruler against the nails. A simpler approach is to use a vacuumbag setup,which requires only one form over which to place the laminates.The bag,under vacuum,then places the necessary pressure over the top of the laminates to press them together as the glue cures. Because the bent laminates are always in tension,it’s best to use a glue that dries hard and rigid,such as plastic resin or epoxy. Softer adhesives,such as white or yellow glue, do a decent job of maintaining the curves but have a tendency to creep over time,often leaving telltale bumps of glue along the gluelines or slightly shifted laminates. I get great results using Unibond 800,a plastic-resin glue that consists of a resin you mix with a powder.

Steaming Wood Introducing moist heat into the pores of wood via steam is an age-old approach to bending wood.When you heat the fibers as well as the lignin that helps bind them together,solid chunks of wood—as much as 2 in.or more in cross section—can be bent into severe curves without noticeable damage to the fibers.Once the wood cools and dries,the curve sets. The best wood for steam-bending is green stock.Air-dried and kiln-dried stock are second and third choices,respectively. Failure rates are likely to rise when you’re using dry wood,since the lignin has already been set,particularly with kiln-dried wood. Also,it takes longer to moisten and thus heat the inside of dry stock,whereas the abundant moisture already inside green stock helps conduct heat quickly so the steaming process is more effective.However,regardless of the moisture content,you can increase your odds of bending success by paying attention to your stock’s grain orientation. For most woods,such as the oaks and hickories,your best bet is to bend the tangential face,and not the radial surface.Certain woods,such as ash,prefer a mix of radial and tangential grain and respond best when the grain runs diagonally through its cross section. To heat and soften wood,you’ll need to produce steam inside a container where the temperature is least 200˚F,which you can do by building a steam box (see the drawing on p.194).Your steam box can be simple or elaborate,but the essential idea is to create a sealed box with an access door for the wood, a temperature gauge,a drain to liberate excess water,and a few small holes to release pressure.Your steam generator can be as simple as a kettle of water boiling on a portable stovetop with the steam piped into the box.Or you can set up a more involved system,perhaps hooking a propane supply to a pressure cooker or even an enclosed heating element. Steaming times will vary depending on the wood and your particular setup,but a good rule of thumb is one hour per inch of thickness,and perhaps a few minutes more.

Be careful,though:Over-steaming will soften the wood to the point where it will lose its strength and become brittle and difficult to work.Again,as with most wood bending, experimentation is the key to success. Once the wood is ready to bend,you’ll need to work quickly and deliberately, pulling it from the steam box and placing it onto a curved form for bending.Be sure to wear heavy gloves and to practice the sequence ahead of time.The wood will be very hot for quite a while,but it loses elasticity much more quickly,so smooth steps in the actual bending process really count. As with laminate-bending,you’ll need to make bending forms.However,steambending forms are generally much simpler to make because there’s no need to distribute clamping pressure over the entire surface. One-part forms that support the inner curvature will suffice for most simple curves, as long as you devise a method for holding the ends in place,such as with clamps or wedges.For shallow curves,you can force the wood against the form by hand. Dramatic bends require extra hands or help from rigged-up ropes and pulleys or any scheme that employs leverage to help bend the wood to the form.Two-part or multiplepart forms are great for more complex curves,where you might have a compound bend such as an S curve.Here,you may need to secure long wood or metal poles to the upper form to gain leverage and help the wood deform to its new shape. For really severe bends,a bending strap or two placed over one or both faces can do a lot to prevent failures by limiting stretching. Fixed or adjustable end blocks attached to the strap butt against the ends of the stock and help control the bend.Commercial straps are available,or you can make your own from thin steel.It’s best to use galvanized or stainless steel so the metal won’t react with wood tannins and turn the stock black.For simple bends,you can load the hot wood between end blocks and onto a single strap,placing the strap on the outside of the work.This one-strap approach usually results in slight stretching along the outer curve and mild to medium compression on its inner surface. For challenging,complex shapes where you introduce two or more significant curves in really thick stock,it’s best to use two straps, one outside and one inside the curve.A twostrap approach usually results in heavy compression along both the outer and inner curves because the straps and end blocks restrict fibers that would normally stretch. Once you’ve bent the wood to your form, let it set.This can take a few minutes to a half hour,depending on the wood and the degree of curvature.If you have more parts to bend,it makes sense to free up the form by removing the bent part and placing it in a cooling form,which is essentially a one-part bending form shaped to the inner,finished curve.(Remember that your bending form may be over- or under-curved to allow for spring.) A cooling form can be as simple as a piece of rope tied off at the ends to hold the curve.A more involved form might be made from stacked plywood or MDF shaped to the finished curve and drilled with holes for clamp purchase.If you have a lot of identical parts to make,you can bend them all in one session if you have several cooling forms to move the bent parts to. For bent green stock,you’ll need to allow the wood to dry before further tooling,just as you would with any green wood.With dry air- or kiln-dried wood,keeping parts in the cooling forms for a day or two is usually sufficient for the moisture content to return to normal.Green stock can take a month or more,depending on the thickness,species, and working environment.Luckily,cooling forms also make excellent drying forms,and leaving your bent wood in them for a month or more ensures that it will dry evenly without significant warpage.

Working with Wood

Taunton’s

COMPLETE ILLUSTRATED

Guide to

ANDY RAE

The Taunton Press

Text © 2005 by Andy Rae

.